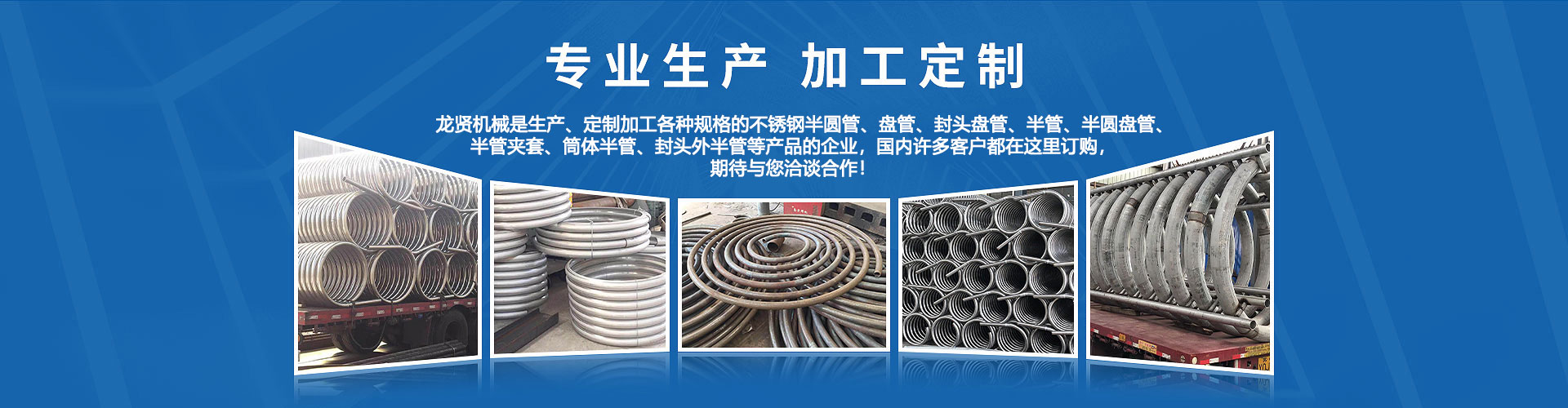

不銹鋼盤管作為熱能交換的核心部件,廣泛應用于石油化工、核電、制冷、船舶、航空航天等關鍵領域。它以其優異的耐腐蝕性、良好的成型性和在寬溫域下的穩定性而備受青睞。然而,將一根筆直的不銹鋼管彎曲成緊湊、復雜的螺旋狀或蛇形盤管,并確保其在嚴苛工況下長期保持結構完整性與密封性,是一項具有挑戰性的系統工程。這些挑戰貫穿于材料、制造、服役的全生命周期,構成了保障其可靠的核心議題。

盤管制造的一步——彎曲成型,是對其結構完整性的一次嚴峻考驗。這一過程會引入多重內在損傷。當管子彎曲時,外側管壁受拉而減薄,內側管壁受壓而增厚。這是塑性成形的自然結果,但外側的過度減薄會直接削弱管子的承壓能力,成為整個盤管環向強度的薄弱點。更為關鍵的是,在彎曲段,尤其是小半徑彎曲時,管子的圓形截面會發生橢圓化畸變,這不僅進一步降低了承壓能力,更在畸變處形成顯著的應力集中點,為疲勞裂紋的萌生埋下伏筆。劇烈的冷彎變形會在材料內部產生巨大的殘余應力。這些內應力與工作載荷應力疊加,可能使盤管的實際受力遠高于設計值。同時,奧氏體不銹鋼具有顯著的加工硬化傾向,彎曲會導致其硬度升高、韌性下降,材料變得脆而敏感,抗沖擊能力和應力腐蝕開裂抗力隨之降低。彎管工藝控制是關鍵。采用芯棒支撐、優化彎曲速度和模具設計,可以非常大限度地減少橢圓化和壁厚不均。后續的固溶熱處理是消殘余應力、恢復材料韌性的手段,但對于某些有晶間腐蝕風險的工況,需謹慎權衡熱處理的利弊。

文章來源于:http://www.zhyixin.com/problem_detail.asp?id=725

更新時間:2025-9-28 點擊:109次

更新時間:2025-9-28 點擊:109次